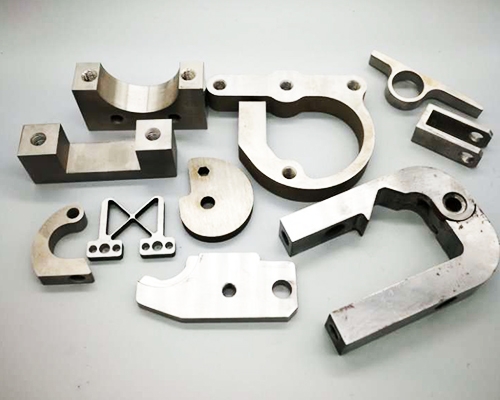

如果想获得精度相对较高的数控车床加工件,就应该选择标准的刀具来校准工件。在选择刀具时,有许多主要因素需要考虑。一是被加工工件的材料和性能,如材料是金属还是非金属,被加工材料的硬度、刚度、塑性、韧性、耐磨性等。

其次要考虑数控车床加工厂制定的加工类别。加工零件时,应选择数控车削、钻孔、数控铣削、镗孔或粗加工、半精加工、精加工和超精加工等。并根据加工确定合适的刀具。

还有数控车床工件的信息,刀具能承受的切削量以及各种辅助因素。工件的几何形状,加工余量的大小,零件的技术要求和经济指标。切削参数主要有三个要素,包括主轴转速、切削速度和切削深度。还应考虑辅助因素,包括运行中断时间、振动频率、功率波动或突然中断。

在数控车床加工中,被加工表面对其他表面的精度主要取决于工件的装夹。直接找正夹具是通过百分表、标记盘或目测直接找正被加工工件在机床上的位置的一种夹紧方法。

划线找正夹具是根据零件图在毛坯上标出各待加工面的中心线、对称线和加工线,然后将工件安装在机床上,根据划线找正工件在机床上的夹紧位置。这种装夹方式生产率低,精度低,对工人技术水平要求高。一般用于单件、小批量生产中加工复杂、笨重的零件,或用于毛坯尺寸公差过大,无法用夹具直接夹紧的场合。

用夹具夹紧是根据加工的要求专门设计的。数控车床加工上的定位元件能迅速使工件相对于机床和刀具占据正确的位置,因此不需要找工件的夹紧定位精度。用夹具夹紧具有较高的生产率和定位精度,但需要设计制造专用夹具,这种夹具广泛应用于机械加工厂进行批量和大批量生产。

扫一扫咨询微信客服

扫一扫咨询微信客服